PolyPaper: La plastica di carta che non inquina il mare

I materiali polimerici, ed in particolare quelli utilizzati i per il packaging, hanno problemi di sostenibilità ambientale non risolti

Questo in particolare perché in moltissimi casi il packaging è realizzato con più di un materiale (cartone ondulato, polistirene espanso, polietilene, ecc.) spesso smaltiti in modo indistinto o dispersi nell’ambiente (microplastiche nel mare)

Il packaging del futuro dovrà necessariamente essere monomateriale ed avere un unico canale di riciclo, da sempre il più semplice ed efficace, quello della carta/cartone

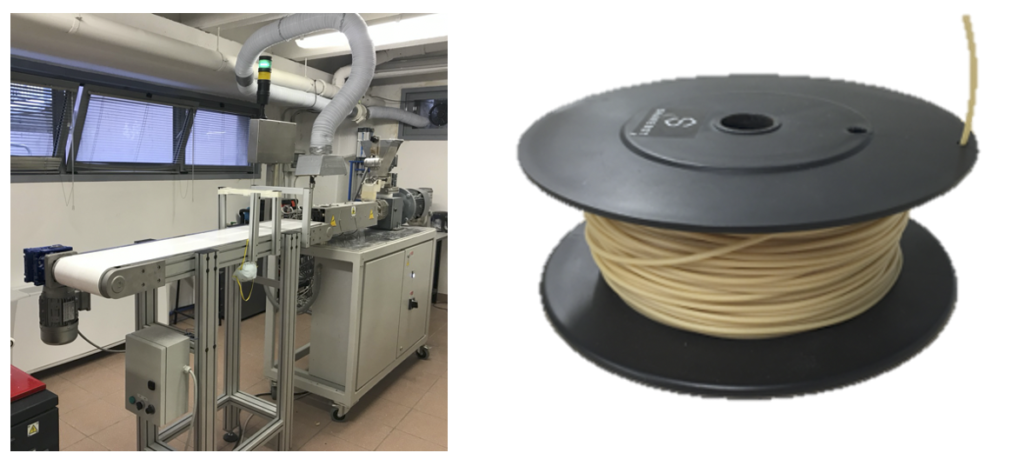

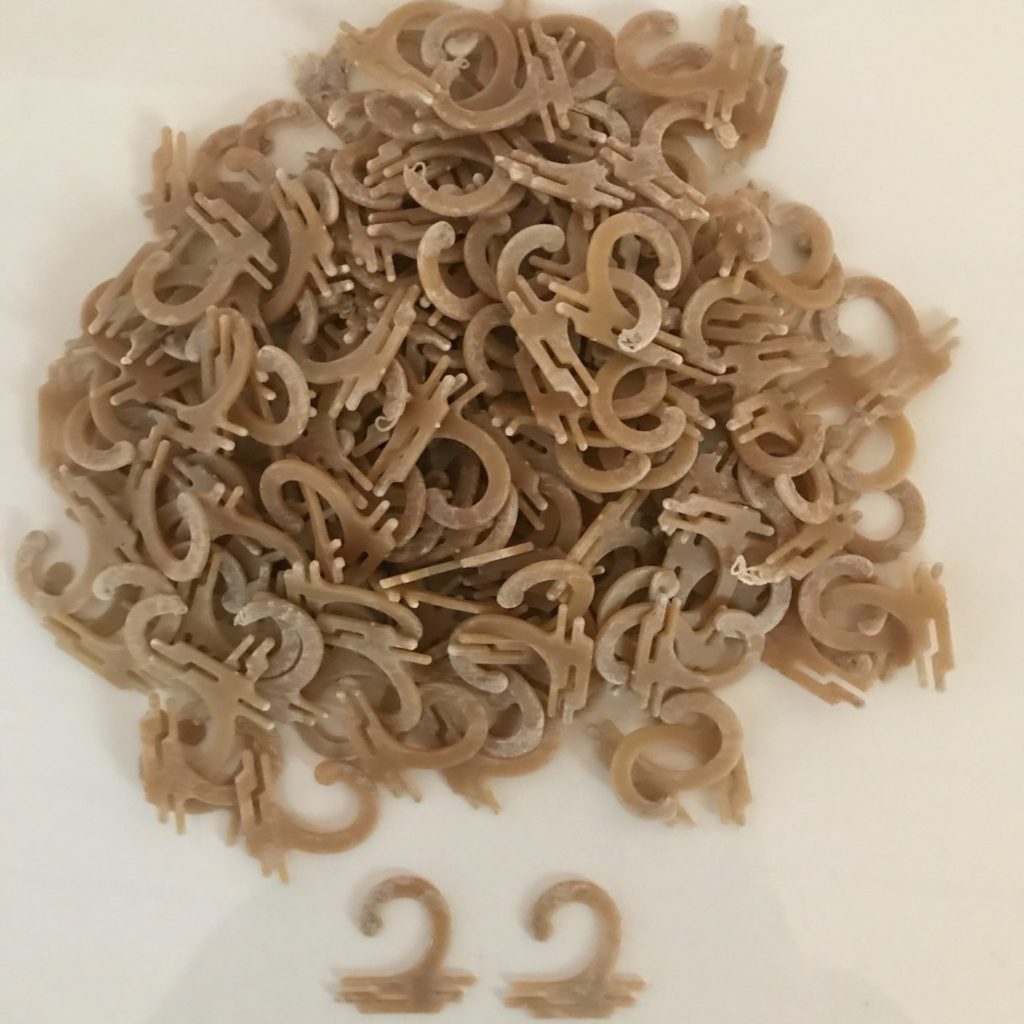

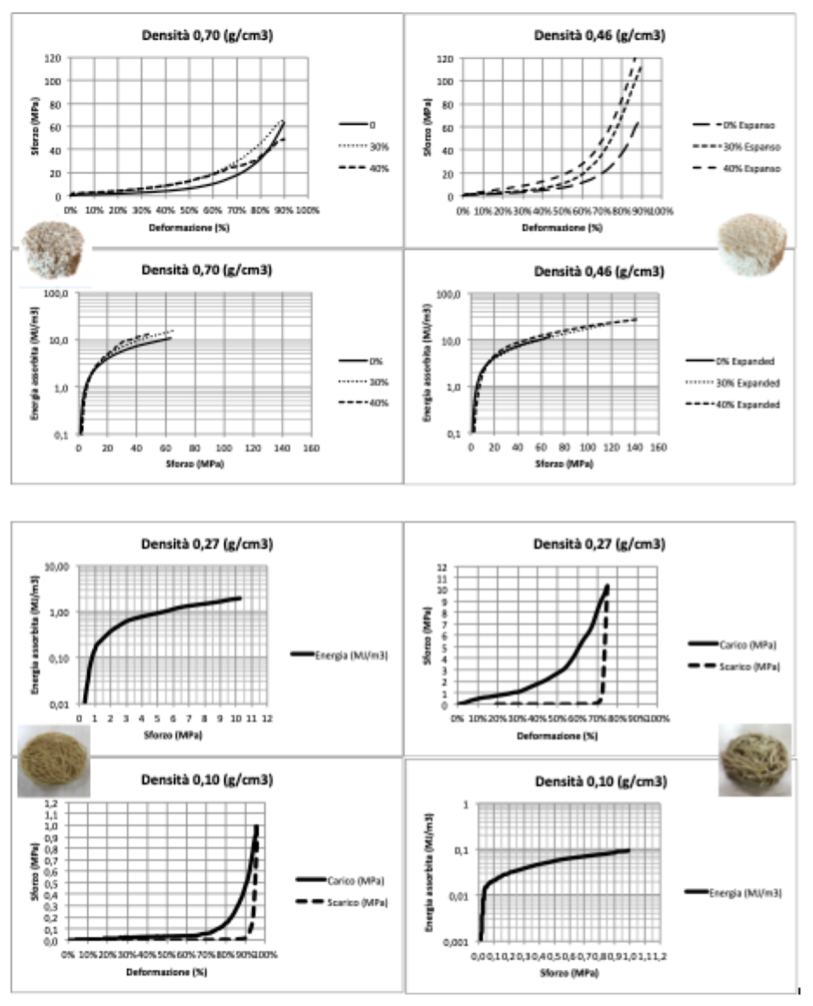

PolyPaper è una possibile soluzione a questi problemi, basato sui dettami dell’economia circolare, a base di carta riciclata, ambientalmente sostenibile e riciclabile nella filiera carta/cartone

PolyPaper è stato brevettato in cotitolarità con il Politecnico di Milano, ma oggi la proprietà è al 50% di NextMaterials srl e al 50% Anceps SA

Brevetti

ITALIA – Brevetto nazionale No. 102015000028276 – Depositato il 26.06.2015

Concesso Italia il 30.11.2017

“Materiale composito ad alta sostenibilità ambientale”

PCT – Brevetto Internazionale No. PCT/IB2016/053777 – Depositato il 24.06.2016

Concesso USA No. 11,059,957 il 13.07.2021

Concesso UE No. 3313926 il 29.01.2025

“Highly environmentally sustainable composite material”

Rivendicazione 1 (approvata)

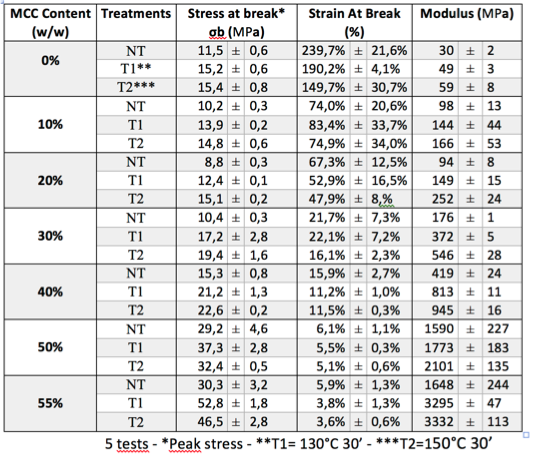

Composizione termoplastica, idonea a essere sottoposta ai comuni metodi di formatura a caldo, o termoformatura, di materiali termoplastici, contenente una miscela sostanzialmente anidra che comprende:

- particelle di cellulosa, in combinazione con

- particelle di un materiale termoplastico comprendente un polimero poliidrossilato idrolizzabile o idrosolubile scelto fra un materiale termoplastico comprendente un polimero a base di polivinilalcol o un polimero a base di polivinilalcol,

- in cui la cellulosa è presente in una quantità del 30% e/o dal 40 al 60% in peso, detta percentuale essendo computata su 100 parti in peso della combinazione della cellulosa con il materiale termoplastico comprendente un polimero poliidrossilato idrolizzabile o idrosolubile.